هوای فشرده در دارو سازی

این که برای ساخت دارو استاندارد های بهداشتی سختگیرانه ای تعبیه شود طبیعی است. زیرا دارو محصول بسیار حساسی است و باعث به خطر افتادن سلامت انسان ها می شود. بنابراین باید تولید دارو در یک محیط استرلیزه، خالی از هر گونه میکروب، ذرات گرد و غبار و انواع روغن ها باشد. در صنعت پنوماتیک هوای فشرده شده نیز کاربرد خیلی زیادی دارد زیرا در طول فرآیند تولید دارو در تماس مستقیم با دارو ها است. بسته به محلی که هوای فشرده در حال استفاده است باید فاقد روغن باشد. مقرراتی وجود مختلف اروپایی مثل FDA، GMP و فارماکوپه اروپا برای سنجیدن استاندارد های هوای فشرده وجود دارد. به طور کلی در هر شرکت داروسازی باید باید برای خود مشخص کند که کیفیت هوای فشرده شده مطابق با DIN ISO 8573-1 برای فرآیند تولید مورد نیاز است.

آیا هوای فشرده تاثیری بر ایمنی دارو ها دارد ؟

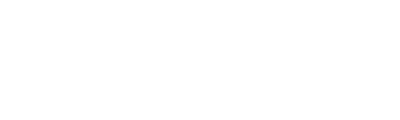

یکی از موارد خیلی ضروری برای تولید قرص هوای فشرده است که در طول این فرآیند با هوای مستقیم در ارتباط است. از تماس مستقیم قرص و هوا به این صورت استفاده می شود که بعد از فشار دادن قرص در نقطه ای که هوا فشرده می شود برای از بین بردن ذرات گرد و غبار یا مرتب کردن محصولات معیوب به کار گرفته می شود. در واقع می توان گفت که هوای خشک و بدون روغن دراین مرحله اهمیت بسیار زیادی دارد زیرا ممکن است که قرص های فشرده می توانند متورم شوند. بعلاوه می توان از هوای فشرده برای روان کننده ها روی پرس قرص استفاده کرد تا قرص به راحتی از پرس خارج شوند.

فرآیند تولید قرص

در طول فرآیند تولید قرص در مراحل اولیه برای مخلوط کردن پودر یا تولید گرانول برای پرس بسته بندی قرص ها استفاده می شود. روند معمولی وجود دارد که از آن به عنوان فرآیند بستر سیال یاد می شود. در این فرآیند از جریان هوا برای شناور شدن قرص ها استفاده می کنند و دائما در حال حرکت هستند. در واقع با استفاده از نازل های اسپری هوای فشرده را اسپری می کنند تا به صورت مساوی و مرطوب خشک شوند. از هوای فشرده برای ایجاد خلوص استفاده می شود می توان گفت که هوای فشرده هوای اتمی ساز عمل می کند و این موضوع را به عنوان یک فرآیند در نظر گرفت. درصد خلوص هوای فشرده ای که استفاده می شود خیلی مهم است نکته واضح و روشن این است که خب به سلامت انسان ها آسیب می زند، اما جدای از این موضوع اینکه قرص ترک بخورد یا تاول بخورد و یا دچار تغییر رنگ شود به میزان روغن موجود در هوای فشرده مورد استفاده ما بستگی دارد.

نظافت وسایل دارو سازی در صنعت پنوماتیک

در فرآیند داروسازی یا هر فرآیند دیگری تنها ماشین آلات بزرگ و دستگاه ها نیستند که به تمیزی و نظافت احتیاج دارند. بلکه باید ظروفی مثل شیشه ها و آمپول ها و بطری هایی که آن ها را از محصولات دارویی پر می کنند به نظافت نیاز دارند. فرآیند تمیز کردن یا همان CLP برای تمیز کردن سیستم ها و ظروف ایجاد شده است. در این نقطه از هوای فشرده برای خشک شدن این سیستم ها استفاده می شود. یکی از روش هایی که از آن برای تمیز کردن استفاده می کنند انفجاز یخ خشک است. به این صورت که انفجار یخ خشک باعث سست شدن رسوبات می شود. بعد از آن با هوای فشرده رسوبات را از بین می برند. کاربرد دیگر پنوماتیک برای تمیز ویال ها، بطری ها و آمپول ها است. دقیق تر اگر بخواهیم توضیح دهیم باید بگویم که در این حالت از هوی فشرده برای خشک کردن رگ ها و از بین بردن ذرات نهایی نیز استفاده می شود که معمولا این اتفاق در یک اتاق تمیز رخ می دهد.

انتقال پنوماتیک

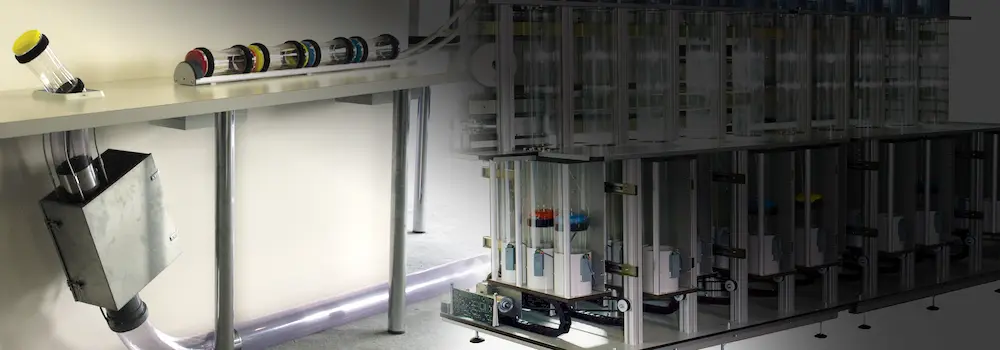

کاربرد دیگری که هوای فشرده در صنعت دارویی دارد انتقال عناصر جدایی ناپذیر در فرآیند است. مواد جامد فله ، مایعات ، پودرها و گرانول ها. انتقال پنوماتیک می تواند از طریق هوای فشرده یا در خلا انجام شود. وقتی که انتقال تحت فشار انجام می شود هوای فشرده شده به یک سر مخلوط هدایت می شود. در این مرحله پودر را می گیرند و به محلی که لازم است منتقل می کنند. در طی این فرآیند موادی که در حال انتقال هستند با محصولات در تماس مستقیم هستند. ار این روش برای توزیع مواد در حال تولید استفاده می شود. در پایان این فرآیند قرص ها و کپسول ها با هوای فشرده بین واحد های فرآوری به صورت مستقل جا به جا می شوند. حسن جابه جایی با هوای فشرده جلوگیری از آسیب خوردن محصولات دارویی است اما نکته مهم این است که هوای فشرده از کیفیت و خلوص بالایی برخوردار باشد.

بسته بندی محصولات دارویی

در کارخانه ها از سیستم پنوماتیک برای بسته بندی محصولات استفاده می شود. با محصولات بسیار رطوبت زدا (جذب کننده آب) ، جو کنترل شده ای در اطراف محصول ایجاد خواهد شد. در صنعت داروسازی هوای فشرده باید بسیار خشک باشد. عالی الخصوص وقتی که در مرحله بسته بندی دارو ها هستیم. ممکن است هوای فشرده شده در این مسیر دوباره با آب تکمیل شود. مواد رطوبت ساز با رطوبت هوای محیط واکنش نشان می دهند. برای اطمینان از کیفیت محصول باید از تماس رطوبت با محصول جلوگیری شود. به همین دلیل ، خشک شدن اضافی با هوای فشرده مستقیماً روی دستگاه بسته بندی مورد نیاز است.

اگر مواد فعال در آمپول و ویال پر شده و سپس مهر و موم شده باشند، حتی به یک محیط استریل نیز نیاز است.